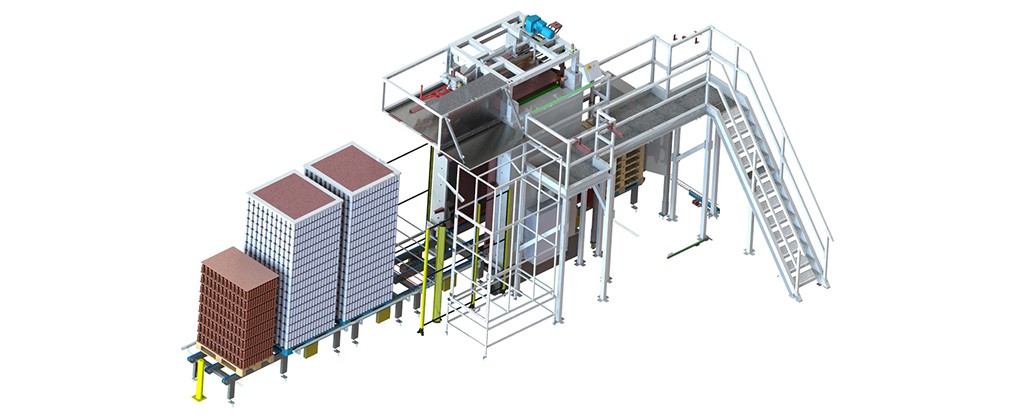

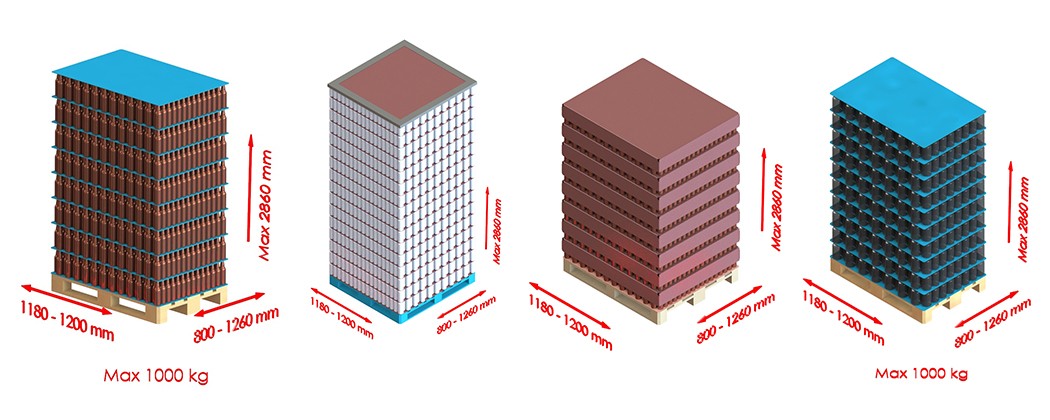

Depaletyzacja zazwyczaj ma miejsce na początku linii produkcyjnej. Maszyny depaletyzujące TES są zaprojektowane do górnego rozładunku pustych pojemników, takich jak: puszki aluminiowe, butelki szklane, słoiki i inne opakowania. To dedykowane urządzenie obsługuje pełne palety o wadze maksymalnej 1200 kg. Co więcej, maszyna jest wszechstronna – jest w stanie przeprowadzić zarówno depaletyzację butelek, depaletyzację puszek, jak i depaletyzację słoików.

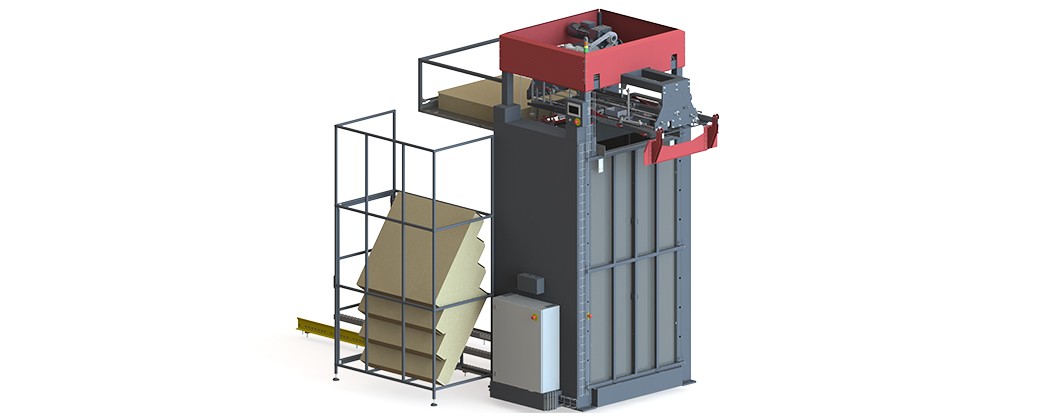

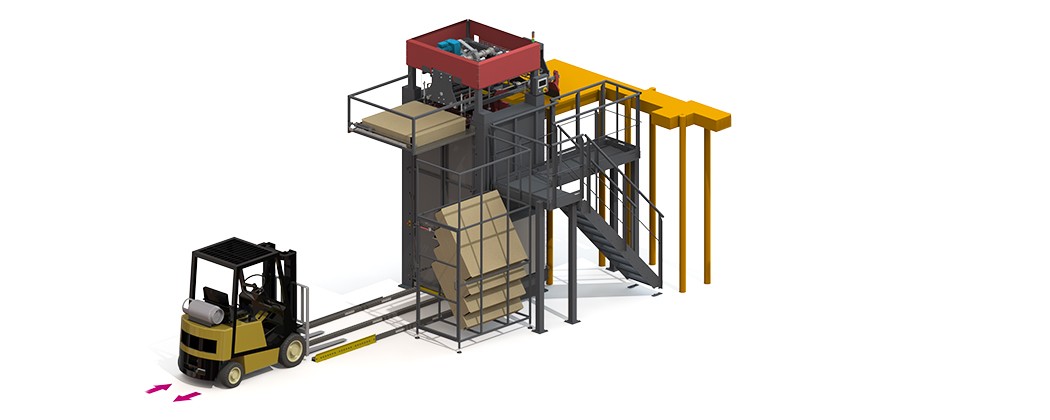

Proces depaletyzacji rozpoczyna się od przetransportowania załadowanych palet przez wózek widłowy lub ręczny wózek paletowy, w zależności od wybranego wejścia do depaletyzatora. Przed wejściem do windy, paleta musi zostać należycie przygotowana. Zadaniem operatora jest rozcięcie pasów spinających paletę oraz usunięcie ich wraz z folią zabezpieczającą. Następnie można umieścić palety w strefie załadunku i zamknąć dwuskrzydłowe drzwi depaletyzatora. W zależności od rozładowywanego produktu, należy wybrać odpowiedni program na panelu HMI. Paleta jest podnoszona do momentu wykrycia górnej warstwy przez czujniki wysokości. Następnie, maszyna usuwa kartonową przekładkę zabezpieczającą warstwę. W tym momencie, opakowania mogą być zepchnięte na przenośnik buforowy. Po opróżnieniu, paleta zjeżdża na dół i jest przenoszona poza układ depaletyzacyjny, na przykład do opcjonalnego magazynu pustych palet.

Twój depaletyzator może występować w różnych wariantach. W razie potrzeby instalujemy dodatkowe komponenty, aby zapewnić płynną pracę systemu. Przy czym, niezależnie od tego czy maszyna depaletyzująca ma obsługiwać pojemniki szklane, czy puszki aluminiowe, pewne podstawowe elementy pozostają niezmienne:

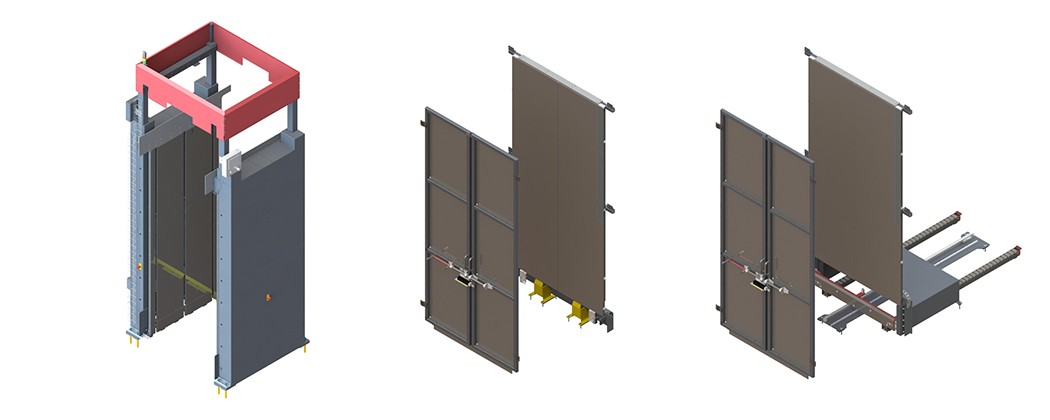

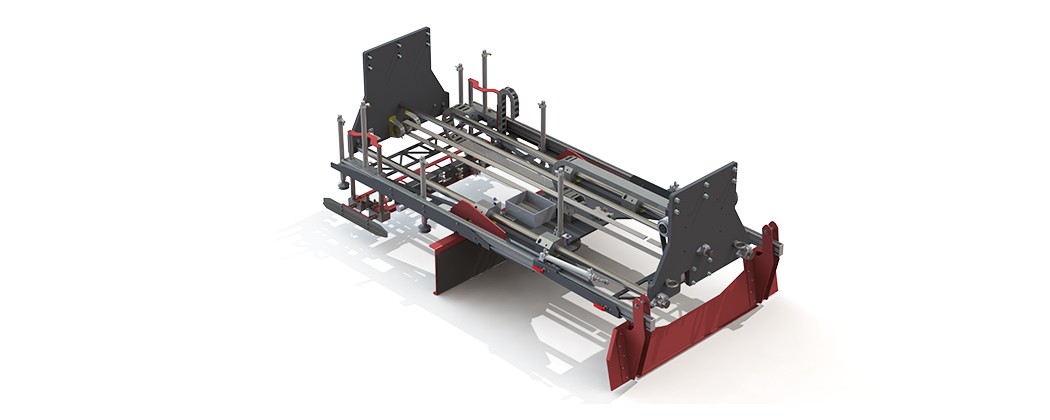

• Rama – Usytułowana w centrum maszyny depaletyzującej. Służy jako struktura nośna większości komponentów. W podstawowej wersji, zakotwiczony na wysokości tylnej ściany, odbijak pozycjonuje paletę przed wejściem do windy depaletyzującej. W wersji w pełni zautomatyzowanej, tylna ściana depaletyzatora jest wyposażona w system wyprowadzający puste palety poza obszar maszyny.

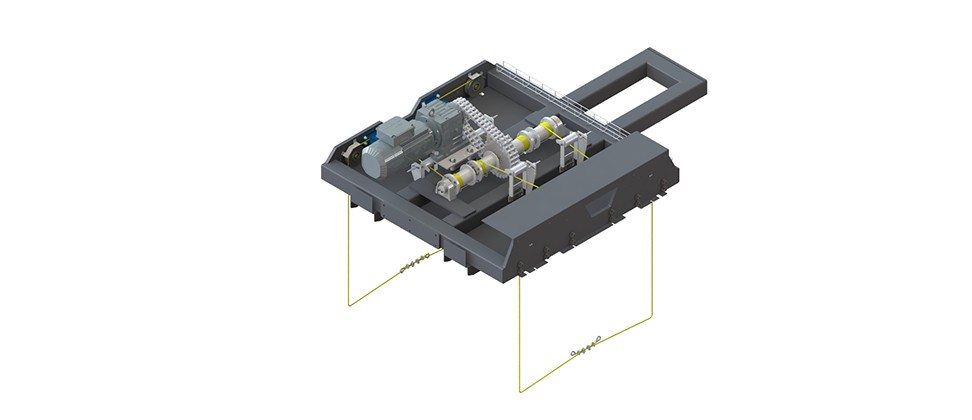

• Układ Napędowy – Zamontowany na szczycie depaletyzatora, podnosi załadowaną paletę. Składa się z systemu kabli, bloczków i bębna kablowego napędzanego motoreduktorem.

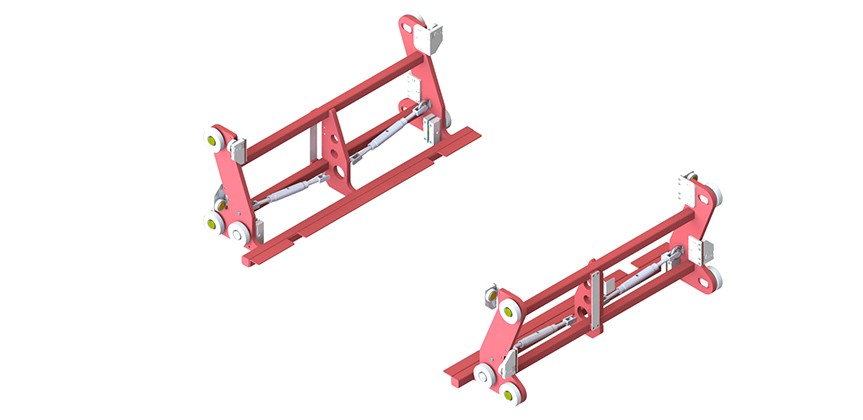

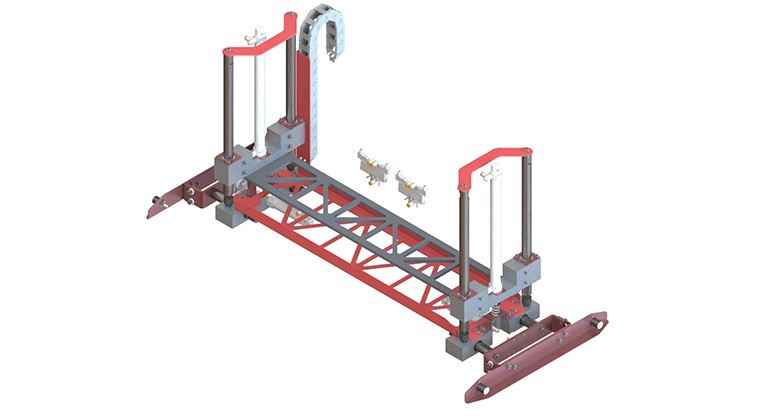

• Płozy Podnoszące – Zawieszone na kablach w środku depaletyzatora, stanowią główny element wykonawczy procesu. Płozy mogą podnosić pełne palety o wadze maksymalnej 1200 kg.

• Układ Spychający i Pobór Przekładek – Zadaniem tego systemu jest zepchnięcie warstwy pojemników na przenośnik produktów. Urządzenie wyposażone jest w czujnik wysokości, który wykrywa początek warstwy podnoszonej palety. Przedtem zestaw 4 przyssawek podciśnieniowych automatycznie pobiera i przenosi przekładki na bok, dzięki czemu można je później automatycznie przenieść do dedykowanego zasobnika.

• Łapa Zabezpieczająca – Zainstalowana naprzeciwko układu spychającego, to urządzenie dodatkowo zabezpiecza przed przewróceniem puste puszki, butelki oraz słoiki podczas przenoszenia warstwy z palety na przenośniki.

• Magazyn Przekładek – Kolejny element maszyny depaletyzującej TES został zaprojektowany do usuwania przekładek z warstw produktu. Po kompletnym zapełnieniu zrzutni przez przekładki, przepych zsuwa je do zasobnika przekładek.

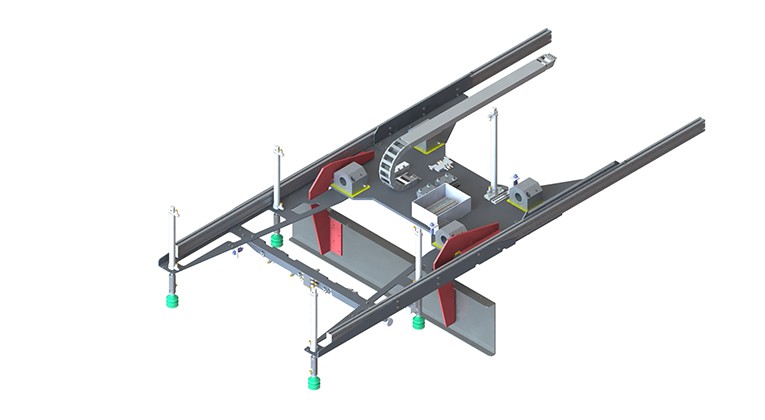

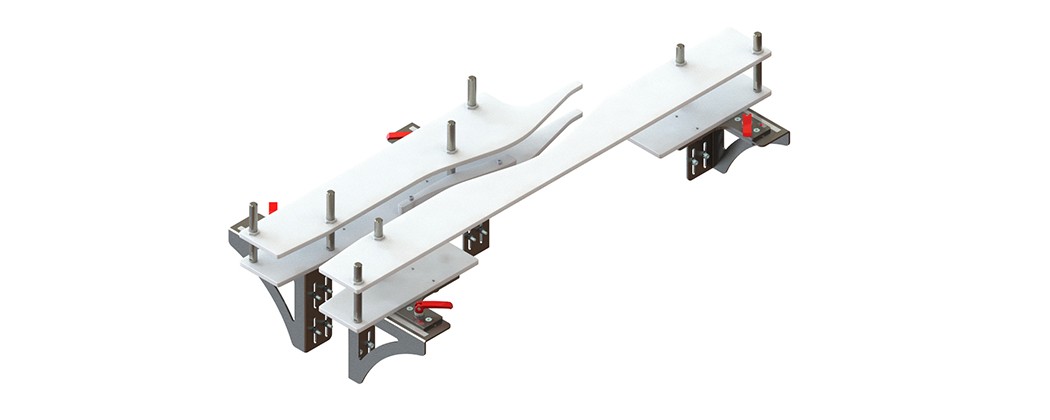

• Przenośniki Produktów – Usytułowane pomiędzy układem spychającym depaletyzatora, a linią rozlewniczą. Zestaw składa się z 3 niezależnych sekcji: przenośnika buforującego, przenośnika pośredniego oraz przenośnika liniującego. Pozwalają one na ustawienie całej warstwy pojemników w jednym rzędzie, umożliwiając ich dalszy transport do maszyny rozlewniczej.

• Transporter Międzypoziomowy – zlokalizowany tuż za przenośnikiem liniującym. Urządzenie to zapewnia bezpieczny zjazd butelek lub słoików na dolny poziom. Specjalny kształt gumowych zbieraków zapewnia bezpieczny i stabilny chwyt dla pojemników o różnych średnicach.

• Podest Operatora – usytułowany jest wzdłuż układu centralnego i przenośników produktów. Zapewnia dostęp do górnej części maszyny depaletyzującej i jest wyposażony w panel operatora, który pozwala na zmianę ustawień pracy maszyny. Podest umożliwia ręczne ściągnięcie obramowania górnego z palety. Posiada on specjalne uchwyty do jej bezpiecznego odłożenia.

Dostępne Opcje

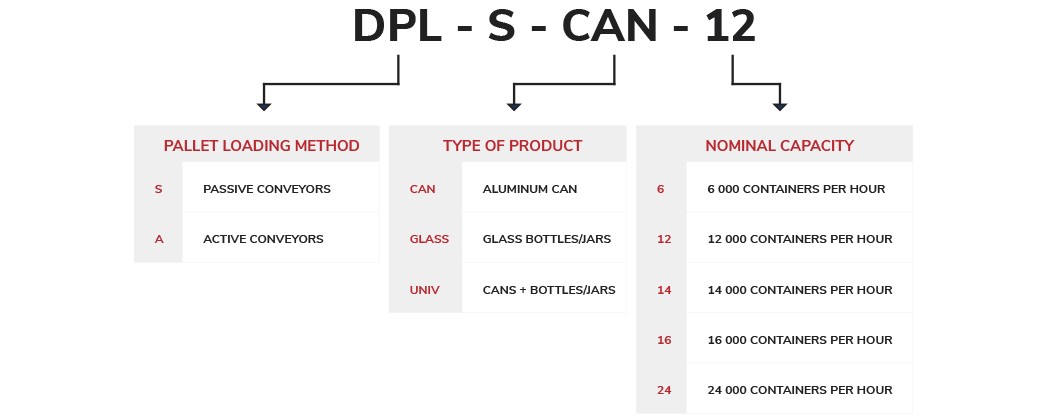

Dla pełnej automatyzacji i wydajności depaletyzacji oferujemy możliwość wyposażenia systemu w dodatkowe elementy. Co istotne, system depaletyzacji może być zaprojektowany do obsługi wyłącznie jednego rodzaju opakowania lub jako uniwersalne rozwiązanie dla wszystkich typów pojemników.

Instalacja transporterów na początku linii pomoże w załadunku palet do depaletyzatora. Zlokalizowana tuż przed pasywnymi rolotokami nienapędzanymi, sekcja centrująca zapewni odpowiednie ułożenie palety. W ramach innej dostępnej opcji, napędzane przenośniki łańcuchowe posłużą za dodatkowy bufor procesu depaletyzacji, umożliwiający większą elastyczność załadunku przy liniach rozlewniczych większych wydajności.

Warto pamiętać, że maksymalna wydajność depaletyzacji różni się w zależności od wybranej opcji. W przypadku załadunku ręcznego, możesz oczekiwać wydajności na poziomie do 55 warstw na godzinę (depaletyzacja butelek) lub 65 warstw na godzinę (depaletyzacja puszek). Szacunkowy czas załadunku palet przez operatora wynosi poniżej 120 sekund. Przy załadunku automatycznym, wydajność procesu depaletyzacji wynosi 67 warstw na godzinę (depaletyzacja butelek) lub 73 warstw na godzinę (depaletyzacja puszek). W tym przypadku to automatyczne przenośniki łańcuchowe wprowadzają paletę do depaletyzatora.

Dedykowane Rozwiązania dla Puszek

Proces depaletyzacji puszek wymaga usunięcia metalowej ramy zabezpieczającej umieszczonej na górze palety. Po zakończeniu rozładunku wszystkich warstw, rama jest automatycznie odkładana na pustą paletę. Liniowanie puszek na wysokim poziomie zakończone jest obrotnicą z płuczką, która myje puszki od wewnątrz w drodze do poziomu maszyny rozlewniczej.

Dedykowane Rozwiązania dla Butelek Szklanych

W przypadku depaletyzacji butelek szklanych, TES dodatkowo zamontowuje system zrzutu pojemników przed wjazdem na transporter międzypoziomowy. Prowadnice usuwają przechylone lub przewrócone butelki z linii technologicznej do kosza. Co więcej, przenośniki pionowe mogą być wyposażone w odmuch wnętrza butelki sprężonym powietrzem, które czyści wnętrze butelek podczas ich obracania, w drodze do poziomu maszyny rozlewniczej (np. w przypadku rozlewu oleju, gdy maszyna rozlewnicza nie ma tradycyjnej płuczki).

Od czasu skonstruowania pierwszego projektu systemu depaletyzującego TES, wprowadziliśmy szereg usprawnień dla naszych rozwiązań dla automatyzacji produkcji. Zmiany obejmują:

1. Zrezygnowanie z przesuwanej tylnej ściany i zastąpienie jej usztywnioną wersją. Utrzymując stabilny chwyt palety, byliśmy w stanie zminimalizować przerwy między blachami i zapewnić większą szczelność na rogach ścian wewnętrznych podczas depaletyzacji.

2. Przejście z dwóch bębnów na cztery na napędzie głównym pozwoliło łatwiej regulować pozycje palety w cyklu podnoszenia i uniezależnić się od rozłożenia masy na widłach pionowych.

3. Dołożenie przedniej uchylnej bandy przytrzymującej produkt podczas rozpoczęcia spychu.

4. Zmiana rodzaju sterowania z czujników indukcyjnych na enkoder, dla bardziej precyzyjnej i elastycznej kontroli procesu depaletyzacji.

5. Automatyczny pobór metalowej ramki zabezpieczającej górną warstwę puszek na palecie – operator nie musi już obsługiwać tego etapu depaletyzacji.

6. Dodanie nowych elementów usprawniających transfer palet, takich jak: rolotoki nienapędzane, układ centrujący i wykonana z metalu podkładka służąca jako podstawa pod palety o niestandardowych wymiarach.

7. Zwiększenie bezpieczeństwa depaletyzacji poprzez zabudowanie ścianek zrzutni przekładek – ochrona przed spadającymi plastikowymi i kartonowymi przekładkami.

TES dostarcza systemy depaletyzacji na cały świat. Nasze doświadczenie pozwala nam projektować linie depaletyzujące dla każdego rodzaju palety oraz pojemnika – niezależnie od tego czy jako nasz klient potrzebujesz depaletyzatora puszek, butelek lub słoików.

Depaletyzacja dla Browaru Zamkowego w Raciborzu – Polska

Wydajność:

• Puszki 0,5 l – 5000 cph

• Wymiary palety: 1250 x 1180

• Puszki 0,33 l – 6000 cph

• Wymiary palety: 1250 x 1180

• Szklana butelka 0,5 l – 3000 bph

• Wymiary palety: 1200 x 1000

Depaletyzacja dla Browaru Połczyn – Polska

Wydajność:

• Szklane butelki 0,5 l – 5500 bph

• Wymiary palety: 1200 x 1000

• Szklane butelki 0,33 l – 5500 bph

• Wymiary palety: 1200 x 1000

Depaletyzacja dla Browaru Daruvar – Chorwacja

Wydajność:

• Puszki 0,5 l – 14 000 cph

• Wymiary palety: 1265 x 1180

Depaletyzacja dla Szatmár Íze Biró – Węgry

Wydajność:

• Puszki 0,25 l – 6000 cph

• Wymiary palety: 1245 x 1175

• Słoiki szklane od 0,22 l do 0,72 l – 5000-6000 bph

• Wymiary palety: 1200 x 800 & 1200 x 1000